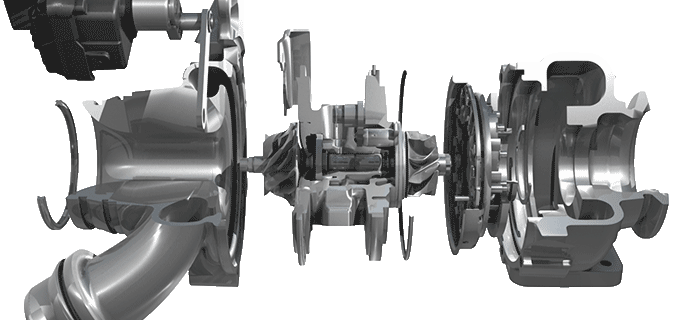

Die Konstruktionsingenieure entwerfen und detaillieren Einzelkomponenten und Systeme basierend auf den Vorgaben der Kunden, sowie der angrenzenden Fachbereiche wie zum Beispiel Aero- und Thermodynamik, Werkstofftechnik und Rotordynamik.

Mit dem Einsatz von statistischen Toleranzberechnungen und unter Berücksichtigung der Erfordernisse aus der Montage und Herstellbarkeit werden Bauteile und Baugruppen in 3D-CAD Systemen konstruiert. Die Erprobung von Prototypen und die entsprechende Rückführung der gewonnen Erkenntnisse zur weiteren Optimierung der Konstruktion gewährleisten unseren Endkunden den Einsatz optimaler Aufladesysteme.

Alle Basis- und Vorentwicklungsprojekte zur Erfüllung zukünftiger Performance- und Kostenziele des Marktes werden von Beginn an durch die Konstruktionsabteilung im Hinblick auf die spätere Industrialisierung unterstützt.

Die Einhaltung und Weiterentwicklung globaler Konstruktionsstandards sichert die hohe Fertigungsqualität unserer Produkte in drei Kontinenten ab.

Unsere Ingenieure arbeiten nach den neuesten Methoden auf dem Gebiet der Aero-Thermodynamik.

Um Wirkungsgrad und Durchsatzverhalten der Komponenten zu optimieren und diese den speziellen Kundenforderungen anzupassen, führen wir dreidimensionale und instationäre Strömungssimulationen (CFD) ganzer Verdichter- und Turbinenstufen durch.

Bei Verdichter- und Turbinenrädern werden die Einflüsse selbst kleinster Veränderungen von Schaufelform und Größe bewertet. Die Geometrie der Gehäuse wird entsprechend des begrenzten Motorbauraums auf jede Kundenapplikation individuell zugeschnitten. Unsere Ingenieure simulieren deren Strömung, um Druckverluste und damit Abschläge im Wirkungsgrad zu minimieren und eine über den Umfang gleichförmige An- bzw. Abströmung der Räder zu gewährleisten.Zur Regelung des Ladedrucks kommen am Turbolader Wastegate-Klappen oder variable Verdichter- und Turbinengeometrien (z. B. VGS) zum Einsatz. Deren Durchströmung beeinflusst maßgeblich den Wirkungsgrad und das Durchsatzverhalten der ganzen Stufe. Strömungssimulationen dienen dabei der Optimierung. Nach der Entwicklung einer kundenspezifischen Verdichter- und Turbinengeometrie wird die Konstruktion unter realen Bedingungen am Heißgasprüfstand und schließlich am Motor getestet.

In der Rotordynamik bewerten unsere Ingenieure den Einfluss von Lagersystem, Verdichter- und Turbinengeometrie sowie Wellengeometrie auf das Schwingungsverhalten des Rotor-Lagersystems.

Zur Bewertung der Interaktion zwischen Rotoren und Lagersystemen stehen neueste nichtlineare, gekoppelte Berechnungsmethoden zur Verfügung. Bereits in der Entwicklung werden die Lager-Rotor-Interaktionen analysiert, um den hohen Anforderungen an Lebensdauer, Akustik und einem störungsfreien Betrieb gerecht zu werden.

Das Lagersystem und die Ölführung im Lagergehäuse beeinflussen maßgeblich die mechanischen Verluste beim Betrieb des Rotors. Diese Faktoren werden hinsichtlich des Gesamtwirkungsgrades des Abgasturboladers durch Simulationen vorhergesagt und durch Messungen bestätigt.

Die berechneten Kombinationen aus Lagern und Rotorkomponenten können sowohl unter realen Bedingungen am Heißgasprüfstand als auch generisch an Komponentenprüfständen auf ihre Eigenschaften hin untersucht werden.

Die gezielte Auswahl und Anwendung verschiedener Werkstoffe ermöglicht eine optimale Kundenlösung, entsprechend der unterschiedlichen Belastungen. Für gering belastete Bauteile werden gezielt kostengünstige Werkstoffe eingesetzt und für hochbelastete entsprechend höherwertige bis hin zu Hochleistungswerkstoffen.

Je nach Motor werden zum Beispiel für das Turbinengehäuse ferritische oder austenitische Gusseisen bis hin zu hochlegierten austenitischen Stahlgussorten eingesetzt.

Insgesamt stellen neue Motorenentwicklungen mit beispielsweise höheren Leistungen, besserem Ansprechverhalten oder geringeren Emissionen immer neue Herausforderungen an die Turboladerkomponenten und -werkstoffe. Mit neuen Lösungsansätzen und innovativen Werkstoffen bieten wir für diese zukünftigen Entwicklungen ein technisch und kostenseitig fortschrittliches und wettbewerbsfähiges Produkt.

Für detaillierte Werkstoffuntersuchungen an Turboladerbauteilen aus Vor-, Produktentwicklung und Kundenvalidierung verfügt der Standort Heidelberg über ein Labor mit modernster Ausstattung.

Um Funktion und Sicherheit unserer Turbolader über ihre gesamte Lebensdauer zu gewährleisten, wenden wir Auslegungskonzepte, Simulationswerkzeuge und Methoden auf dem aktuellsten Stand der Technik an und entwickeln diese ständig weiter.

Voraussetzung dabei ist, die im Turbolader auftretenden komplexen Beanspruchungen, sowie entsprechende Schadensmechanismen unter hoher mechanischer Belastung, insbesondere Drehzahlen weit über 200.000 Umdrehungen pro Minute und Temperaturen in einem Bereich von -40°C bis weit über 1000°C richtig vorhersagen zu können. Die Auslegungsziele definieren sich über relevante Kundenanforderungen, Lastzyklen, Messdaten sowie internen Erfahrungswerten und Richtlinien. Die Vorhersagen aus der Simulation werden im Grundlagenversuch mit Messergebnissen abgeglichen, die Auslegungsziele am fertigen Produkt durch Heißgas- Motoren und Fahrzeugversuche bestätigt.

In unserem Testzentrum in Heidelberg werden unsere Produkte auf Herz und Nieren geprüft. Hier kommen modernste Heißgasprüfstände zum Einsatz, auf denen Abgasturbolader als Motorkomponente autark getestet und vermessen werden.

Der Abgasstrom wird künstlich, durch die Verbrennung von Erdgas erzeugt. Die Prüfstände sind äußerst flexibel und werden sowohl für das vollautomatische, präzise Vermessen von Verdichter- und Turbinenkennfeldern, als auch für Funktionserprobungen und Dauerläufe eingesetzt. Um eine Feinabgleichung der Berechnungsmodelle zu ermöglichen und die Vorhersagegenauigkeit somit stetig zu optimieren, werden die Ergebnisse eng mit der Simulationsabteilung abgestimmt. Das Zusammenspiel von Abgasturbolader und Verbrennungsmotor wird direkt im Fahrzeug und auf dem Motorprüfstand untersucht. Es werden dabei Fahrbetriebszustände des Motors und eines Fahrzeugs nachgebildet. Um unsere Neuentwicklungen vom CAD-Modell schnellstmöglich in Hardware umzusetzen und diese anschließend auf den Prüfständen in die Erprobungen zu bringen, ist eine Prototypenwerkstatt mit einem modernen Bearbeitungszentrum integriert. Von hier aus beliefern wir Kunden kurzfristig mit Prototypen und Sondermesstechnik. Ein weiteres Segment im Versuchszentrum ist die Befundung. Nach der Erprobung werden dort die Turbolader in den Werkstätten in ihre Einzelteile zerlegt und anschließend im Labor mittels modernster Technik vermessen. Die hieraus gewonnen Erkenntnisse sind wichtige Faktoren für die Bauteilentwicklung zur Optimierung unserer Ladersysteme.